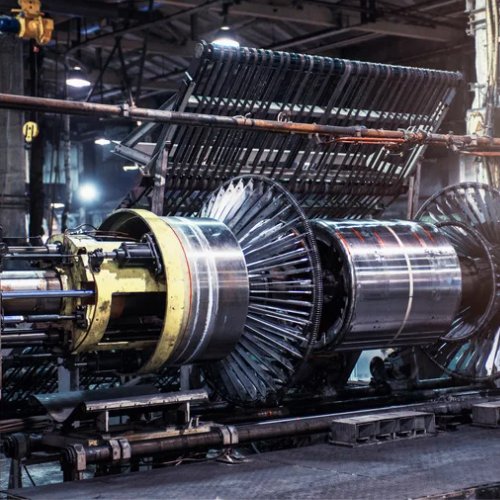

Für eine Reifenwickelmaschine sollte ein Transfersystem entworfen werden, dass die Wickeltrommeln zwischen verschiedenen Arbeitspositionen verfährt. Es wurde eine Konzeptstudie erstellt, in der die grundlegenden Anforderungen und die wesentlichen Herausforderungen herausgearbeitet wurden.

Die Energieversorgung des Systems sollte kontaktlos erfolgen, da durch die Beweglichkeit der Transporteinheiten keine feste Kabelverbindung möglich war. Die umsetzbare Leistung einer induktiven Energieübertragung war jedoch zu gering, um die Leistungsspitzen beim Anfahren der Transporteinheiten abzudecken. Daher musste die Energie auf den Transporteinheiten zwischengespeichert werden, wozu Ultracaps eingesetzt werden sollten.

Die Arbeitspositionen waren entlang zweier Schienensysteme angeordnet, die Transporteinheiten konnten durch ein quer transportierendes Shuttle ihre Schiene wechseln. Zusätzlich musste eine Art „Abstellgleis“ eingeplant werden, um Transporteinheiten in Reserve vorhalten zu können. Diese konnten im Bedarfsfall dem Arbeitszyklus zugeführt werden, während andere gewartet wurden.

Zum Konzept wurde ein erstes Mengengerüst erstellt, um die Kosten für das Gesamtsystem abschätzen zu können.