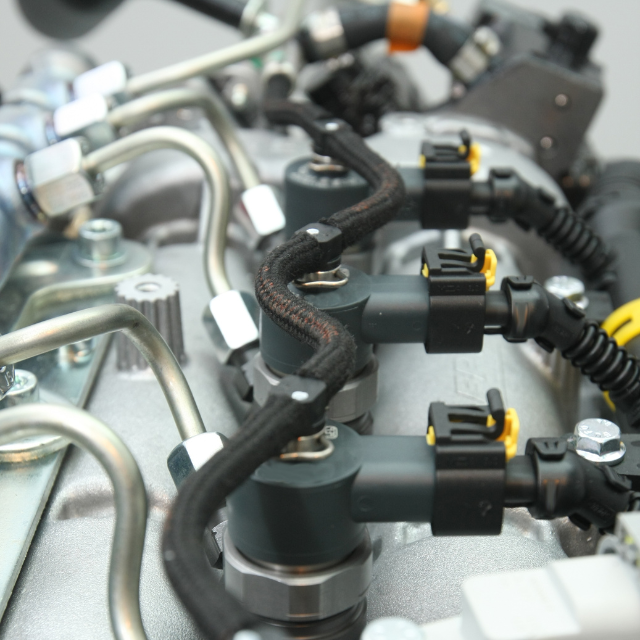

Entwicklung eines funktionsfähigen Prototypen für ein DI-Wasserstoffrail (Direct Injection) eines Heavy-Duty-Verbrennungsmotors.

- Ermittlung der maßgeblichen Anforderungen, aus dem konkreten Anwendungsfall und regulatorisch

- Bestimmung einer geeigneten Anordnung/eines Entwurfs im Bauraum

- Festlegung eines Entwurfs auf Basis eines Zielvolumens

- Konstruktion und Erstellung der Fertigungsunterlagen für das Rail, Injektorleitungen und Feed-Leitung

- Teilnahme an der D-FMEA und P-FMEA zur Absicherung des Designs und des Prozesses

- Konstruktion und Erstellung von Fertigungsunterlagen für Versuchsanordnungen (Validierung), Werkzeugen und Vorrichtungen

- Fortlaufende Abstimmung mit dem OEM, Musterbau und Lieferanten sowie weiteren Projektbeteiligten

- Projektdokumentation in Anlehnung an IATF bis zu ersten Funktionsmustern